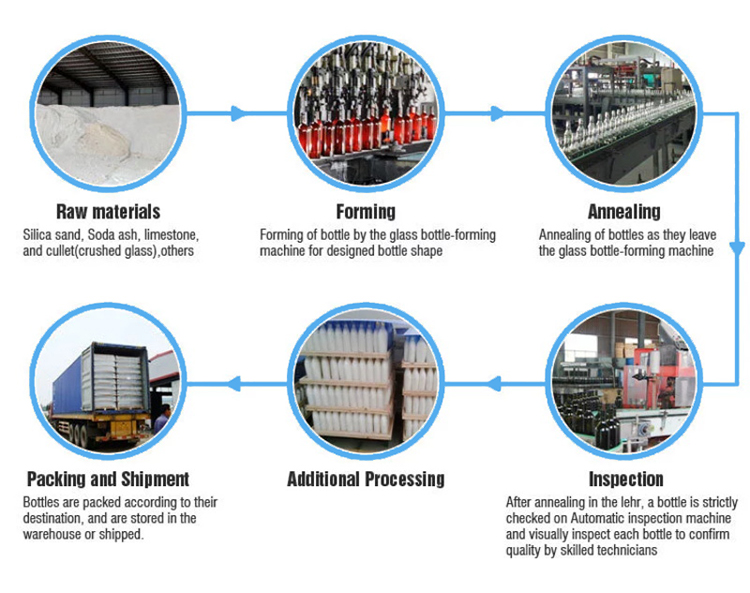

Lasimurska:Lasipullot ja -purkit valmistetaan kolmesta luonnon ainesosasta: piidioksidihiekasta, soodarahasta ja kalkkikivestä.Materiaalit sekoitetaan kierrätyslasin kanssa, jota kutsutaan "murskaksi".Lasimurska on pääainesosa lasipulloissa ja astioissa.Maailmanlaajuisesti lasipakkauksissamme on keskimäärin 38 % kierrätettyä lasia.Raaka-aineet (kvartsihiekka, sooda, kalkkikivi, maasälpä jne.) murskataan, kuivattavat märät raaka-aineet ja rautapitoiset raaka-aineet käsitellään raudanpoistolla lasin laadun varmistamiseksi.

Uuni:Panosseos johdetaan uuniin, uuni kuumennetaan kaasulla ja sähköllä noin 1550 celsiusasteeseen sulan lasin muodostamiseksi.Uuni toimii 24 tuntia vuorokaudessa seitsemänä päivänä viikossa ja pystyy käsittelemään useita satoja tonneja lasia päivittäin.

Jalostaja:Kun sula lasiseos tulee ulos uunista, se virtaa jauhimeen, joka on pohjimmiltaan säilytysallas, joka on peitetty suurella kruunulla lämmön pidättämiseksi.Täällä sula lasi jäähtyy noin 1250 celsiusasteeseen ja sisään jääneet ilmakuplat pakenevat.

Forehearth:Sula lasi menee sitten esikeittimeen, joka nostaa lasin lämpötilan tasaiselle tasolle ennen kuin se menee syöttölaitteeseen.Päätysyöttölaitteessa leikkurit leikkaavat sulan lasin "papereiksi", ja jokaisesta palasta tulee lasipullo tai purkki.

Muotoilukone:Lopputuote alkaa muotoutua muotoilukoneen sisällä, kun jokainen pala pudotetaan sarjaan muotteja.Paineilmaa käytetään muotoilemaan ja laajentamaan kuppi lasiastiaksi.Lasi jatkaa jäähtymistä valmistusprosessin vaiheessa laskeen noin 700 celsiusasteeseen.

Hehkutus:Muovauskoneen jälkeen jokainen lasipullo tai purkki käy läpi hehkutusvaiheen.Hehkutusta tarvitaan, koska säiliön ulkopuoli jäähtyy nopeammin kuin sen sisäpuoli.Hehkutusprosessi lämmittää säiliön uudelleen ja jäähdytetään sitten vähitellen jännityksen poistamiseksi ja lasin vahvistamiseksi.Lasisäiliöt lämmitetään noin 565 celsiusasteeseen ja jäähdytetään sitten hitaasti 150 celsiusasteeseen.Sitten lasipullot ja purkit suuntautuvat koodipäällystimeen lopullista ulkopuolista pinnoitetta varten.

Lasipullojen ja purkkien tarkastus:Jokainen lasipullo ja purkki tarkastetaan sarjan läpi sen varmistamiseksi, että se täyttää korkeimmat standardit.Koneiden sisällä olevat useat korkearesoluutioiset kamerat skannaavat jopa 800 lasipulloa minuutissa.Kamerat istuvat eri kulmissa ja voivat havaita pieniä vikoja.Toinen osa tarkastusprosesseista sisältää koneet, jotka kohdistavat paineen lasisäiliöihin seinämän paksuuden, lujuuden ja säiliön tiiviyden testaamiseksi.Asiantuntijat tarkastavat myös manuaalisesti ja visuaalisesti satunnaisnäytteitä laadun varmistamiseksi.

Jos lasipullo tai lasipurkki ei läpäise tarkastusta, se palaa lasimurskan valmistusprosessiin.Tarkastuksen läpäisevät kontit valmistetaan kuljetusta vartenelintarvikkeiden ja juomien valmistajille,jotka täyttävät ne ja sitten jakavat ruokakauppoihin, ravintoloihin, hotelleihin ja muihin vähittäismyyntipisteisiin ostajien ja asiakkaiden iloksi.

Lasi on loputtomasti kierrätettävää, ja kierrätetty lasiastia pääsee roskakorista varaston hyllylle jopa 30 päivässä.Joten kun kuluttajat ja ravintolat kierrättävät lasipullonsa ja -purkkinsa, lasin valmistuskierto alkaa uudelleen.

Lasipullo on elintarvike-, lääke- ja kemianteollisuuden pääpakkaussäiliö.Siinä on paljon etuja, se on myrkytön, mauton, sen kemiallinen stabiilisuus on hyvä, helppo sulkea, hyvä ilmatiiviys, se on läpinäkyvää materiaalia ja se on havaittavissa pakkauksen ulkopuolelta vaatteiden todelliseen tilanteeseen. .Tällainen pakkaus on hyödyllinen tavaroiden varastoinnissa, sillä on erittäin hyvä säilytyskyky, sen pinta on sileä, helppo desinfioida ja steriloida ja se on ihanteellinen pakkaussäiliö.

Lasi, jossa ei ole käytännössä väriä, kutsutaan värittömäksi lasiksi.Väritön on suositeltava termi sanan kirkas sijaan.Kirkas viittaa eri arvoon: lasin läpinäkyvyyteen, ei sen väriin.Sanan kirkas oikea käyttö olisi ilmaisussa "kirkas vihreä pullo".

Akvamariinin värinen lasi on luonnollinen seuraus sekä luonnollisesti esiintyvästä raudasta, jota löytyy useimmista hiekoista, että rautaa lisäämällä seokseen.Vähentämällä tai lisäämällä hapen määrää hiekan sulattamiseen käytetyssä liekissä, valmistajat voivat tuottaa sinertävämmän tai vihreämmän värin.

Läpinäkymätöntä valkoista lasia kutsutaan yleisesti maitolasiksi ja joskus opaaliksi tai valkoiseksi lasiksi.Sitä voidaan valmistaa lisäämällä tinaa, sinkkioksidia, fluorideja, fosfaatteja tai kalsiumia.

Vihreää lasia voidaan valmistaa lisäämällä rautaa, kromia ja kuparia.Kromioksidi tuottaa kellertävänvihreää smaragdinvihreään.Koboltin yhdistelmät (sininen) sekoitettuna kromin (vihreän) kanssa tuottavat sinivihreän lasin.

Meripihkalasi valmistetaan hiekan luonnollisista epäpuhtauksista, kuten raudasta ja mangaanista.Amberin lisäaineita ovat nikkeli, rikki ja hiili.

Sininen lasi on värjätty ainesosilla, kuten kobolttioksidilla ja kuparilla.

Purppura, ametisti ja punainen ovat lasin värejä, jotka ovat yleensä peräisin nikkeli- tai mangaanioksidien käytöstä.

Musta lasi on yleensä valmistettu korkeista rautapitoisuuksista, mutta se voi sisältää muita aineita, kuten hiiltä, kuparia raudan kanssa ja magnesiumoksidia.

Olipa erän tarkoitus olla kirkasta tai värillistä lasia, yhdistetyt aineosat tunnetaan panoseoksena ja kuljetetaan uuniin ja kuumennetaan noin 1565 °C:n tai 2850 °F:n lämpötilaan.Kun sula lasi on sulanut ja yhdistetty, se kulkee jauhimen läpi, jossa loukkuun jääneiden ilmakuplien annetaan poistua ja sitten se jäähdytetään tasaiseen, mutta silti muotoiltavaan lämpötilaan.Syöttölaite työntää sitten nestemäistä lasia tasaisella nopeudella lämmönkestävän suulakkeen tarkan kokoisten aukkojen läpi.Leikkausterät leikkaavat esiin tulevan sulan lasin juuri oikealla hetkellä muodostaen pitkänomaisia sylintereitä, joita kutsutaan gobiksi.Nämä kupit ovat yksittäisiä kappaleita, valmiita muovattavaksi.Ne menevät muovauskoneeseen, jossa paineilmaa käyttämällä niiden laajentamiseksi täyttämään halutun lopullisen muotoinen muotti, niistä valmistetaan säiliöitä.

Postitusaika: 7.9.2021